- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ஹைட்ராலிக் சிலிண்டர் பிழைகளைக் கண்டறியும் முறைகள் யாவை?

2024-09-30

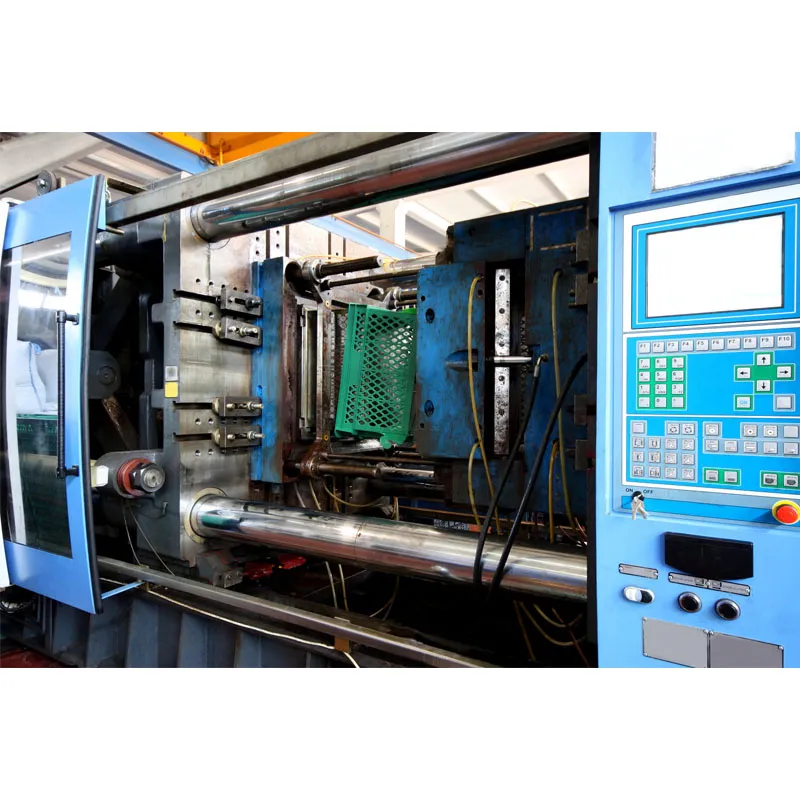

A ஹைட்ராலிக் சிலிண்டர்ஹைட்ராலிக் ஆற்றலை இயந்திர ஆற்றலாக மாற்றும் ஹைட்ராலிக் அமைப்பில் இயங்கும் உறுப்பு ஆகும். ஹைட்ராலிக் சிலிண்டர் தவறான செயல்பாடு, சுமைகளைத் தள்ள இயலாமை மற்றும் பிஸ்டன் ஸ்லிப் அல்லது ஊர்ந்து செல்வது என அதன் தவறுகளை சுருக்கமாகக் கூறலாம். ஹைட்ராலிக் சிலிண்டர் செயலிழப்பால் ஏற்படும் உபகரணங்கள் பணிநிறுத்தம் அசாதாரணமானது அல்ல, எனவே, ஹைட்ராலிக் சிலிண்டர்களின் தவறு கண்டறிதல் மற்றும் பராமரிப்பு தீவிரமாக எடுத்துக்கொள்ளப்பட வேண்டும்.

பிழை கண்டறிதல் மற்றும் கையாளுதல்

1. செயலின் தவறு அல்லது செயலிழப்பு

பல காரணங்கள் மற்றும் தீர்வுகள் பின்வருமாறு:

(1) வால்வு கோர் சிக்கி அல்லது வால்வு துளை தடுக்கப்பட்டது. ஓட்ட வால்வு அல்லது திசை வால்வு கோர் சிக்கி அல்லது வால்வு துளை தடுக்கப்படும் போது, ஹைட்ராலிக் சிலிண்டர் தவறாக அல்லது செயலிழக்க வாய்ப்புள்ளது. இந்த நேரத்தில், எண்ணெயின் மாசுபாட்டை சரிபார்க்க வேண்டும்; வால்வு மையத்தில் அழுக்கு அல்லது ஈறு படிவுகள் சிக்கியிருக்கிறதா அல்லது வால்வு துளையைத் தடுக்கிறதா என்பதைச் சரிபார்க்கவும்; வால்வு உடலின் உடைகளை சரிபார்த்து, கணினி வடிகட்டியை சுத்தம் செய்து மாற்றவும், எண்ணெய் தொட்டியை சுத்தம் செய்யவும், ஹைட்ராலிக் ஊடகத்தை மாற்றவும்.

(2) பிஸ்டன் கம்பி சிலிண்டர் அல்லது திஹைட்ராலிக் சிலிண்டர்தடுக்கப்பட்டுள்ளது. இந்த கட்டத்தில், நீங்கள் அதை எவ்வாறு கையாள்வது என்பது முக்கியமல்ல, ஹைட்ராலிக் சிலிண்டர் நகரவோ அல்லது மிகக் குறைவாகவோ நகராது. இந்த கட்டத்தில், பிஸ்டன் மற்றும் பிஸ்டன் தடி முத்திரைகள் மிகவும் இறுக்கமாக உள்ளதா, அழுக்கு மற்றும் கம் படிவுகள் நுழைந்துள்ளதா, பிஸ்டன் ராட் மற்றும் சிலிண்டரின் அச்சு சீரமைக்கப்பட்டுள்ளதா, பாதிக்கப்படக்கூடிய பாகங்கள் மற்றும் முத்திரைகள் தோல்வியடைந்ததா, மற்றும் என்பதை சரிபார்க்க வேண்டியது அவசியம். சுமந்து செல்லும் சுமை மிகவும் அதிகமாக உள்ளது.

(3) ஹைட்ராலிக் அமைப்பு கட்டுப்பாட்டு அழுத்தம் மிகவும் குறைவாக உள்ளது. கட்டுப்பாட்டு குழாயில் உள்ள த்ரோட்லிங் எதிர்ப்பு மிகவும் அதிகமாக இருக்கலாம், ஓட்ட வால்வு தவறாக சரிசெய்யப்படலாம், கட்டுப்பாட்டு அழுத்தம் பொருத்தமற்றதாக இருக்கலாம் மற்றும் அழுத்தம் மூலமானது தொந்தரவு செய்யப்படலாம். இந்த கட்டத்தில், கணினியின் குறிப்பிட்ட மதிப்புக்கு அழுத்தம் சரிசெய்யப்படுவதை உறுதிசெய்ய கட்டுப்பாட்டு அழுத்த மூலத்தை சரிபார்க்க வேண்டும்.

(4) ஹைட்ராலிக் அமைப்பில் காற்று நுழைகிறது. முக்கியமாக கணினியில் ஏற்படும் கசிவுகள் காரணமாக. இந்த நேரத்தில், ஹைட்ராலிக் எண்ணெய் தொட்டியின் திரவ நிலை, ஹைட்ராலிக் பம்பின் உறிஞ்சும் பக்கத்தில் உள்ள முத்திரைகள் மற்றும் குழாய் மூட்டுகள் மற்றும் உறிஞ்சும் கரடுமுரடான வடிகட்டி மிகவும் அழுக்காக உள்ளதா என்பதை சரிபார்க்க வேண்டியது அவசியம். அப்படியானால், ஹைட்ராலிக் எண்ணெய் நிரப்பப்பட வேண்டும், முத்திரைகள் மற்றும் குழாய் மூட்டுகள் சிகிச்சை செய்யப்பட வேண்டும், மேலும் கரடுமுரடான வடிகட்டி உறுப்பு சுத்தம் செய்யப்பட வேண்டும் அல்லது மாற்றப்பட வேண்டும்.

(5) ஹைட்ராலிக் சிலிண்டரின் ஆரம்ப இயக்கம் மெதுவாக உள்ளது. குறைந்த வெப்பநிலையில், ஹைட்ராலிக் எண்ணெய் அதிக பாகுத்தன்மை மற்றும் மோசமான திரவத்தன்மையைக் கொண்டுள்ளது, இதன் விளைவாக மெதுவான ஹைட்ராலிக் சிலிண்டர் இயக்கம் ஏற்படுகிறது. ஹைட்ராலிக் எண்ணெயை சிறந்த பாகுத்தன்மை மற்றும் வெப்பநிலை செயல்திறனுடன் மாற்றுவதே முன்னேற்ற முறை. குறைந்த வெப்பநிலையில், தொடக்கத்தின் போது எண்ணெய் வெப்பநிலையை சூடாக்க ஒரு ஹீட்டர் அல்லது இயந்திரம் பயன்படுத்தப்படலாம். கணினியின் இயல்பான இயக்க எண்ணெய் வெப்பநிலை சுமார் 40 ℃ இல் பராமரிக்கப்பட வேண்டும்.

2. செயல்பாட்டின் போது சுமைகளை இயக்க முடியாது

முக்கிய வெளிப்பாடுகளில் துல்லியமற்ற பிஸ்டன் கம்பி பொருத்துதல், போதுமான உந்துதல், வேகம் குறைதல், நிலையற்ற செயல்பாடு போன்றவை அடங்கும். காரணங்கள்:

(1) உள் கசிவுஹைட்ராலிக் சிலிண்டர். ஹைட்ராலிக் சிலிண்டர்களின் உட்புற கசிவு, ஹைட்ராலிக் சிலிண்டர் பாடி சீல், பிஸ்டன் ராட் மற்றும் சீல் கவர் சீல் மற்றும் பிஸ்டன் சீல் ஆகியவற்றின் அதிகப்படியான தேய்மானத்தால் ஏற்படும் கசிவை உள்ளடக்கியது.

பிஸ்டன் கம்பி மற்றும் சீல் கவர் சீல் கசிவுக்கான காரணம் முத்திரையின் சுருக்கம், அழுத்துதல், கிழித்தல், தேய்மானம், முதுமை, சிதைவு, சிதைவு, முதலியன காரணமாகும். இந்த நேரத்தில், ஒரு புதிய முத்திரை மாற்றப்பட வேண்டும்.

பிஸ்டன் முத்திரைகள் அதிகமாக அணிவதற்கான முக்கிய காரணங்கள் வேகக் கட்டுப்பாட்டு வால்வின் முறையற்ற சரிசெய்தல் ஆகும், இதன் விளைவாக அதிகப்படியான முதுகு அழுத்தம் மற்றும் முத்திரைகளின் முறையற்ற நிறுவல் அல்லது ஹைட்ராலிக் எண்ணெய் மாசுபாடு. இரண்டாவதாக, அசெம்பிளியின் போது வெளிநாட்டு பொருட்கள் நுழைகின்றன மற்றும் சீல் பொருட்களின் மோசமான தரம் உள்ளன. இதன் விளைவாக மெதுவான மற்றும் சக்தியற்ற இயக்கம் உள்ளது, மேலும் கடுமையான சந்தர்ப்பங்களில், இது பிஸ்டன் மற்றும் சிலிண்டருக்கு சேதத்தை ஏற்படுத்தும், இதன் விளைவாக "சிலிண்டரை இழுக்கும்" நிகழ்வு ஏற்படுகிறது. வேகக் கட்டுப்பாட்டு வால்வை சரிசெய்து, நிறுவல் வழிமுறைகளின்படி தேவையான செயல்பாடுகள் மற்றும் மேம்பாடுகளைச் செய்வதே தீர்வு.

(2) ஹைட்ராலிக் சர்க்யூட் கசிவு. வால்வுகள் மற்றும் ஹைட்ராலிக் குழாய்களில் கசிவுகள் உட்பட. ஹைட்ராலிக் இணைப்பு குழாயில் உள்ள கசிவை சரிபார்த்து அகற்றுவதற்கு திசை வால்வை இயக்குவதே பராமரிப்பு முறை.

(3) ஹைட்ராலிக் எண்ணெய் வழிதல் வால்வு வழியாக மீண்டும் எண்ணெய் தொட்டிக்கு அனுப்பப்படுகிறது. அதிகப்படியான வால்வு அழுக்கு காரணமாக வால்வு மையத்தில் சிக்கி, வழிதல் வால்வு திறந்த நிலையில் இருந்தால், ஹைட்ராலிக் எண்ணெய் வழிதல் வால்வைக் கடந்து நேரடியாக எண்ணெய் தொட்டியில் பாயும், இதன் விளைவாக ஹைட்ராலிக் சிலிண்டருக்குள் எண்ணெய் நுழையாது. சுமை மிகப் பெரியதாக இருந்தால், நிவாரண வால்வின் ஒழுங்குபடுத்தும் அழுத்தம் அதிகபட்ச மதிப்பிடப்பட்ட மதிப்பை அடைந்தாலும், ஹைட்ராலிக் சிலிண்டர் இன்னும் தொடர்ச்சியான செயல்பாட்டிற்குத் தேவையான உந்துதலைப் பெற முடியாது மற்றும் நகராது. சரிசெய்தல் அழுத்தம் குறைவாக இருந்தால், போதுமான அழுத்தம் காரணமாக தேவையான முதுகெலும்பு சக்தியை அடையாது, இதன் விளைவாக போதுமான உந்துதல் ஏற்படுகிறது. இந்த நேரத்தில், ஓவர்ஃப்ளோ வால்வை சரிபார்த்து சரிசெய்ய வேண்டும்.

3. பிஸ்டன் சறுக்கல் அல்லது ஊர்ந்து செல்வது

சறுக்குதல் அல்லது ஊர்ந்து செல்வதுஹைட்ராலிக் சிலிண்டர்பிஸ்டன் ஹைட்ராலிக் சிலிண்டரின் நிலையற்ற செயல்பாட்டை ஏற்படுத்தும். முக்கிய காரணங்கள் பின்வருமாறு:

(1) ஹைட்ராலிக் சிலிண்டர் உள் தேக்கம். ஹைட்ராலிக் சிலிண்டரின் உள் உறுப்புகளின் தவறான அசெம்பிளி, சிதைவு, தேய்மானம் அல்லது சகிப்புத்தன்மை இல்லாமல், இயக்கத்திற்கு அதிக எதிர்ப்புடன், ஹைட்ராலிக் சிலிண்டரின் பிஸ்டன் வேகம் வெவ்வேறு பக்கவாதம் நிலைகளுடன் மாறலாம், இதன் விளைவாக வழுக்கும் அல்லது ஊர்ந்து செல்லலாம். பெரும்பாலான காரணங்கள், பாகங்களின் மோசமான அசெம்பிளி தரம், மேற்பரப்பு கீறல்கள் அல்லது சின்டரிங் மூலம் உருவாகும் இரும்புத் ஃபைலிங், இது எதிர்ப்பை அதிகரித்து வேகத்தைக் குறைக்கிறது. எடுத்துக்காட்டாக, பிஸ்டன் மற்றும் பிஸ்டன் தடி செறிவானதாக இல்லை அல்லது பிஸ்டன் கம்பி வளைந்திருக்கும், ஹைட்ராலிக் சிலிண்டர் அல்லது பிஸ்டன் கம்பி வழிகாட்டி ரயில் நிறுவல் நிலையில் இருந்து ஈடுசெய்யப்படுகிறது, மேலும் சீல் வளையம் மிகவும் இறுக்கமாக அல்லது மிகவும் தளர்வாக நிறுவப்பட்டுள்ளது. மீண்டும் சரிசெய்தல் அல்லது சரிசெய்தல், சேதமடைந்த பகுதிகளை மாற்றுதல் மற்றும் இரும்புத் தகடுகளை அகற்றுதல் ஆகியவை தீர்வு.

(2) ஹைட்ராலிக் சிலிண்டர் துளையின் மோசமான லூப்ரிகேஷன் அல்லது அதிகப்படியான எந்திரம். பிஸ்டன் மற்றும் சிலிண்டர் பீப்பாய், வழிகாட்டி ரயில் மற்றும் பிஸ்டன் கம்பி ஆகியவற்றுக்கு இடையே உள்ள ஒப்பீட்டு இயக்கத்தின் காரணமாக, மோசமான உயவு அல்லது ஹைட்ராலிக் சிலிண்டர் துளை விட்டம் விலகல் தேய்மானத்தை அதிகப்படுத்தி, சிலிண்டர் பீப்பாய் மையக் கோட்டின் நேரான தன்மையைக் குறைக்கும். இந்த வழியில், ஹைட்ராலிக் சிலிண்டருக்குள் பிஸ்டன் வேலை செய்யும் போது, உராய்வு எதிர்ப்பு மாறுபடும், இதன் விளைவாக சறுக்கல் அல்லது ஊர்ந்து செல்லும். நீக்கும் முறை முதலில் அரைக்க வேண்டும்ஹைட்ராலிக் சிலிண்டர், பின்னர் பொருந்தக்கூடிய தேவைகளுக்கு ஏற்ப பிஸ்டனை தயார் செய்து, பிஸ்டன் கம்பியை அரைத்து, வழிகாட்டி ஸ்லீவை உள்ளமைக்கவும்.

(3) ஹைட்ராலிக் பம்ப் அல்லது சிலிண்டர் காற்றில் நுழைகிறது. காற்று சுருக்கம் அல்லது விரிவாக்கம் பிஸ்டன் வழுக்குதல் அல்லது ஊர்ந்து செல்வதை ஏற்படுத்தும். ஹைட்ராலிக் பம்பை சரிபார்த்து, ஒரு சிறப்பு வெளியேற்றும் சாதனத்தை அமைத்து, முழு பக்கவாதத்தையும் பலமுறை முன்னும் பின்னுமாக இயக்கி வெளியேற்றுவதுதான் நீக்குதல் நடவடிக்கை.

(4) முத்திரைகளின் தரம் சறுக்கல் அல்லது ஊர்ந்து செல்வதுடன் நேரடியாக தொடர்புடையது. குறைந்த அழுத்தத்தின் கீழ் பயன்படுத்தப்படும் போது, O-வளைய முத்திரைகள் U-வடிவ முத்திரைகளுடன் ஒப்பிடும்போது அவற்றின் அதிக மேற்பரப்பு அழுத்தம் மற்றும் மாறும் மற்றும் நிலையான உராய்வு எதிர்ப்பில் அதிக வேறுபாடு காரணமாக நெகிழ் அல்லது ஊர்ந்து செல்வதற்கான வாய்ப்புகள் அதிகம்; அழுத்தத்தின் அதிகரிப்புடன் U- வடிவ சீல் வளையத்தின் மேற்பரப்பு அழுத்தம் அதிகரிக்கிறது. சீலிங் விளைவும் அதற்கேற்ப மேம்பட்டாலும், மாறும் மற்றும் நிலையான உராய்வு எதிர்ப்பின் வேறுபாடு அதிகரிக்கிறது, மேலும் உள் அழுத்தம் அதிகரிக்கிறது, இது ரப்பரின் நெகிழ்ச்சித்தன்மையை பாதிக்கிறது. உதட்டின் அதிகரித்த தொடர்பு எதிர்ப்பு காரணமாக, சீல் வளையம் சாய்ந்து, உதடு நீளமாக இருக்கும், இது நெகிழ் அல்லது ஊர்ந்து செல்வதற்கும் வாய்ப்புள்ளது. சாய்வதைத் தடுக்க, அதன் நிலைத்தன்மையை பராமரிக்க ஒரு துணை வளையத்தைப் பயன்படுத்தலாம்.

4. உள் துளையின் மேற்பரப்பில் கீறல்களின் பாதகமான விளைவுகள் மற்றும் விரைவான பழுதுபார்க்கும் முறைகள்ஹைட்ராலிக் சிலிண்டர்உடல்

① கீறப்பட்ட பள்ளத்தில் இருந்து பிழியப்பட்ட பொருள் குப்பைகள் முத்திரையில் உட்பொதிக்கப்படலாம், செயல்பாட்டின் போது முத்திரையின் வேலை செய்யும் பகுதிக்கு சேதம் ஏற்படலாம் மற்றும் புதிய கீறல் பகுதிகளை உருவாக்கலாம்.

② உருளையின் உட்புறச் சுவரின் மேற்பரப்பு கடினத்தன்மையை சீர்குலைத்து, உராய்வு அதிகரித்து, எளிதில் ஊர்ந்து செல்லும் நிகழ்வை ஏற்படுத்துகிறது.

③ ஹைட்ராலிக் சிலிண்டரின் உள் கசிவைத் தீவிரப்படுத்தி அதன் வேலைத் திறனைக் குறைக்கிறது. சிலிண்டர் துவாரத்தின் மேற்பரப்பில் கீறல்கள் ஏற்படுவதற்கான முக்கிய காரணங்கள் பின்வருமாறு:

(1) கூட்டத்தின் போது ஏற்பட்ட வடுக்கள்ஹைட்ராலிக் சிலிண்டர்கள்

① அசெம்பிளி செய்யும் போது வெளிநாட்டுப் பொருட்கள் கலந்தால் ஹைட்ராலிக் சிலிண்டருக்கு சேதம் ஏற்படலாம். இறுதி அசெம்பிளிக்கு முன், அனைத்து பகுதிகளும் முழுமையாக நீக்கப்பட்டு சுத்தம் செய்யப்பட வேண்டும். பர்ஸ் அல்லது அழுக்கு கொண்ட பாகங்களை நிறுவும் போது, வெளிநாட்டு பொருள்கள் "உராய்வு" மற்றும் பாகங்களின் எடை காரணமாக சிலிண்டர் சுவர் மேற்பரப்பில் எளிதில் நுழையலாம், இதனால் சேதம் ஏற்படுகிறது.

② ஹைட்ராலிக் சிலிண்டர்களை நிறுவும் போது, பிஸ்டன் மற்றும் சிலிண்டர் ஹெட் பெரிய நிறை, அளவு மற்றும் நிலைமத்தன்மை கொண்டதாக இருக்கும். நிறுவலுக்கான தூக்கும் உபகரணங்களின் உதவியுடன் கூட, பொருத்துவதற்கு தேவையான சிறிய அனுமதியின் காரணமாக, அவை எதுவாக இருந்தாலும் வலுக்கட்டாயமாக செருகப்படும். எனவே, பிஸ்டனின் முனை அல்லது சிலிண்டர் ஹெட் பாஸ் சிலிண்டர் சுவரின் உள் மேற்பரப்பில் மோதும்போது, கீறல்கள் ஏற்படுவது மிகவும் எளிதானது. இந்த சிக்கலுக்கான தீர்வு, பெரிய அளவுகள் மற்றும் தொகுதி அளவுகள் கொண்ட சிறிய தயாரிப்புகளுக்கு நிறுவலின் போது ஒரு சிறப்பு சட்டசபை வழிகாட்டி கருவியைப் பயன்படுத்துவதாகும்; கனமான, கரடுமுரடான மற்றும் பெரிய ஹைட்ராலிக் சிலிண்டர்களுக்கு, முடிந்தவரை கவனமாகவும் கவனமாகவும் செயல்படுவதைத் தவிர்க்கலாம்.

③ அளவிடும் கருவி தொடர்புகளால் ஏற்படும் கீறல்கள் பொதுவாக சிலிண்டர் உடலின் உள் விட்டத்தை அளவிட உள் மைக்ரோமீட்டரைப் பயன்படுத்தி அளவிடப்படுகின்றன. தேய்க்கும் போது அளவிடும் தொடர்புகள் சிலிண்டர் உடலின் உள் சுவரில் செருகப்படுகின்றன, மேலும் அவை பெரும்பாலும் அதிக கடினத்தன்மை உடைய அணிய-எதிர்ப்பு கடினமான அலாய் மூலம் செய்யப்படுகின்றன. பொதுவாக, அளவீட்டின் போது மெல்லிய வடிவங்களால் ஏற்படும் சிறிய ஆழம் கொண்ட கீறல்கள் சிறியவை மற்றும் செயல்பாட்டின் துல்லியத்தை பாதிக்காது. இருப்பினும், அளவிடும் தடியின் தலையின் அளவு சரியாக சரிசெய்யப்படாவிட்டால் மற்றும் அளவிடும் தொடர்பு கடினமாக உட்பொதிக்கப்பட்டிருந்தால், அது மிகவும் கடுமையான கீறல்களை ஏற்படுத்தும். இந்த சிக்கலுக்கான தீர்வு முதலில் சரிசெய்யப்பட்ட அளவீட்டு தலையின் நீளத்தை அளவிட வேண்டும். கூடுதலாக, மேலே உள்ள வடிவத்தில் கீறல்கள் ஏற்படாதபடி, அளவிடும் நிலையில் மட்டுமே துளைகள் கொண்ட ஒரு காகித நாடாவைப் பயன்படுத்தவும் மற்றும் சிலிண்டர் சுவரின் உள் மேற்பரப்பில் ஒட்டவும். அளவீடுகளால் ஏற்படும் சிறிய கீறல்கள் பொதுவாக பழைய மணர்த்துகள்கள் கொண்ட காகிதம் அல்லது குதிரை எரு காகிதத்தின் பின்புறம் கொண்டு துடைக்கப்படும்.

(2) செயல்பாட்டின் போது தேய்மானம் மற்றும் கிழிந்ததற்கான சிறிய அறிகுறிகள்

① பிஸ்டனின் நெகிழ் மேற்பரப்பில் வடுக்கள் பரிமாற்றம். பிஸ்டனை நிறுவுவதற்கு முன், அதன் நெகிழ் மேற்பரப்பில் வடுக்கள் உள்ளன, அவை சிகிச்சை மற்றும் அப்படியே நிறுவப்படவில்லை. இந்த வடுக்கள் சிலிண்டர் சுவரின் உள் மேற்பரப்பைக் கீறிவிடும். எனவே, நிறுவலுக்கு முன், இந்த வடுக்கள் போதுமான அளவு சரிசெய்யப்பட வேண்டும்.

② பிஸ்டனின் நெகிழ் மேற்பரப்பில் அதிகப்படியான அழுத்தத்தால் ஏற்படும் சின்டரிங் நிகழ்வு, பிஸ்டன் தடியின் சுய எடையால் ஏற்படும் பிஸ்டனின் சாய்வினால் ஏற்படுகிறது, இதன் விளைவாக உராய்வு நிகழ்வு ஏற்படுகிறது, அல்லது நெகிழ்வின் அழுத்தம் அதிகரிப்பு பிஸ்டனின் மேற்பரப்பு பக்கவாட்டு சுமைகளால் ஏற்படுகிறது, இது சின்டரிங் ஏற்படுத்தும். வடிவமைக்கும் போது ஒருஹைட்ராலிக் சிலிண்டர், அதன் வேலை நிலைமைகளைப் படிப்பது மற்றும் பிஸ்டன் மற்றும் லைனரின் நீளம் மற்றும் அனுமதி பரிமாணங்களுக்கு முழு கவனம் செலுத்துவது அவசியம்.

③ சிலிண்டர் உடலின் மேற்பரப்பில் உள்ள கடினமான குரோமியம் அடுக்கு உரிக்கப்படுவது பொதுவாக பின்வரும் காரணங்களால் ஏற்படுவதாக நம்பப்படுகிறது.

அ. எலக்ட்ரோபிளேட்டிங் லேயரின் ஒட்டுதல் மோசமாக உள்ளது. எலக்ட்ரோபிளேட்டட் அடுக்குகளின் மோசமான ஒட்டுதலுக்கான முக்கிய காரணம் எலக்ட்ரோபிளேட்டிங் செய்வதற்கு முன் பாகங்களின் போதுமான டிக்ரீசிங் சிகிச்சை ஆகும்; பகுதிகளின் மேற்பரப்பு செயல்படுத்தும் சிகிச்சை முழுமையானது அல்ல, மேலும் ஆக்சைடு பட அடுக்கு அகற்றப்படவில்லை.

பி. கடினமான அடுக்கு உடைகள். எலக்ட்ரோபிளேட்டட் ஹார்ட் குரோமியம் லேயரின் தேய்மானம் பெரும்பாலும் பிஸ்டனின் உராய்வு மற்றும் இரும்பு தூள் அரைக்கும் விளைவு ஆகியவற்றால் ஏற்படுகிறது. நடுவில் ஈரப்பதம் இருக்கும்போது, தேய்மானம் வேகமாக இருக்கும். உலோகங்களின் தொடர்புத் திறனில் உள்ள வேறுபாட்டால் ஏற்படும் அரிப்பு, பிஸ்டன் தொடர்பு கொள்ளும் பகுதிகளில் மட்டுமே ஏற்படுகிறது, மேலும் அரிப்பு ஒரு புள்ளியில் நிகழ்கிறது. மேலே உள்ளதைப் போலவே, நடுவில் ஈரப்பதம் இருப்பது அரிப்பு வளர்ச்சியை ஊக்குவிக்கும். வார்ப்புகளுடன் ஒப்பிடுகையில், தாமிர உலோகக் கலவைகளின் தொடர்பு திறன் வேறுபாடு அதிகமாக உள்ளது, எனவே தாமிர கலவைகளின் அரிப்பு அளவு மிகவும் கடுமையானது.

c. தொடர்பு சாத்தியமான வேறுபாட்டால் ஏற்படும் அரிப்பு. நீண்ட நேரம் செயல்படும் ஹைட்ராலிக் சிலிண்டர்களுக்கு தொடர்பு சாத்தியமான வேறுபாட்டால் ஏற்படும் அரிப்பு குறைவு; நீண்ட காலமாக பயன்படுத்தப்படாத ஹைட்ராலிக் சிலிண்டர்களுக்கு, இது ஒரு பொதுவான செயலிழப்பு ஆகும்.

④ செயல்பாட்டின் போது பிஸ்டன் வளையம் சேதமடைந்து, அதன் துண்டுகள் பிஸ்டனின் நெகிழ் பகுதியில் சிக்கி, கீறல்கள் ஏற்படுகின்றன.

⑤ பிஸ்டனின் நெகிழ் பகுதியின் பொருள் சின்டர்ட் மற்றும் வார்ப்பு செய்யப்படுகிறது, இது பெரிய பக்கவாட்டு சுமைகளுக்கு உட்படுத்தப்படும் போது சின்டெரிங் நிகழ்வை ஏற்படுத்தும். இந்த வழக்கில், பிஸ்டனின் நெகிழ் பகுதி செப்பு அலாய் அல்லது அத்தகைய பொருட்களுடன் பற்றவைக்கப்பட வேண்டும்.

(3) சிலிண்டர் உடலில் வெளிநாட்டு பொருட்கள் கலந்துள்ளன

மிகவும் சிக்கலான பிரச்சினைஹைட்ராலிக் சிலிண்டர்செயலிழப்பு என்பது வெளிநாட்டு பொருள்கள் சிலிண்டரில் எப்போது நுழைந்தன என்பதை தீர்மானிப்பதில் உள்ள சிரமம். வெளிநாட்டுப் பொருட்கள் நுழைந்த பிறகு, பிஸ்டனின் நெகிழ் மேற்பரப்பின் வெளிப்புறத்தில் உதட்டுடன் கூடிய சீல் உறுப்பு நிறுவப்பட்டிருந்தால், சீல் உறுப்பு உதடு செயல்பாட்டின் போது வெளிநாட்டுப் பொருளைக் கீறலாம், இது கீறல்களைத் தவிர்ப்பதற்கு நன்மை பயக்கும். இருப்பினும், ஓ-ரிங் முத்திரைகள் கொண்ட பிஸ்டன் இரு முனைகளிலும் நெகிழ் மேற்பரப்புகளைக் கொண்டுள்ளது, மேலும் வெளிநாட்டுப் பொருள்கள் இந்த நெகிழ் மேற்பரப்புகளுக்கு இடையில் சிக்கியுள்ளன, அவை எளிதில் வடுக்களை உருவாக்குகின்றன.

வெளிநாட்டு பொருட்கள் சிலிண்டருக்குள் நுழைய பல வழிகள் உள்ளன:

① சிலிண்டருக்குள் நுழையும் வெளிநாட்டு பொருட்கள்

அ. சேமிப்பகத்தின் போது எண்ணெய் துறைமுகத்தை திறந்து வைப்பதில் கவனம் செலுத்தாததால், அது வெளிநாட்டு பொருட்களை தொடர்ந்து பெறுவதற்கான நிலைமைகளை உருவாக்கும், இது முற்றிலும் அனுமதிக்கப்படாது. சேமிப்பின் போது துருப்பிடிக்காத எண்ணெய் அல்லது வேலை செய்யும் திரவம் உட்செலுத்தப்பட்டு செருகப்பட வேண்டும்.

பி. சிலிண்டர் நிறுவலின் போது வெளிநாட்டு பொருட்கள் நுழைகின்றன. நிறுவல் நடவடிக்கைகள் மேற்கொள்ளப்படும் இடத்தில் மோசமான நிலைமைகள் உள்ளன, மேலும் வெளிநாட்டு பொருள்கள் அறியாமலேயே நுழையலாம். எனவே, நிறுவல் தளத்தின் சுற்றியுள்ள பகுதி சுத்தம் செய்யப்பட வேண்டும், குறிப்பாக பாகங்கள் வைக்கப்படும் இடம் எந்த அழுக்கையும் தவிர்க்க முற்றிலும் சுத்தம் செய்யப்பட வேண்டும்.

c. பாகங்களில் "பர்ஸ்" அல்லது போதுமான சுத்தம் இல்லை. சிலிண்டர் தலையில் எண்ணெய் துறைமுகம் அல்லது இடையக சாதனத்தில் துளையிடும் போது அடிக்கடி பர்ர்கள் உள்ளன, அவை நிறுவலுக்கு முன் மணல் அள்ளுவதன் மூலம் கவனிக்கப்பட வேண்டும் மற்றும் அகற்றப்பட வேண்டும்.

② செயல்பாட்டின் போது உருவாக்கப்பட்ட வெளிநாட்டு பொருட்கள்

அ. பஃபர் நெடுவரிசை பிளக்கின் விசையின் காரணமாக உருவான உராய்வு இரும்பு தூள் அல்லது இரும்பு ஃபைலிங்ஸ். இடையக சாதனத்தின் அனுமதி சிறியதாகவும், பிஸ்டன் கம்பியில் பக்கவாட்டு சுமை பெரியதாகவும் இருக்கும் போது, அது சிண்டரிங் நிகழ்வை ஏற்படுத்தலாம். இந்த உராய்வு இரும்புப் பொடிகள் அல்லது சின்டரிங் காரணமாக விழுந்த உலோகத் துண்டுகள் சிலிண்டரில் இருக்கும்.

பி. சிலிண்டர் சுவரின் உள் மேற்பரப்பில் வடுக்கள். பிஸ்டனின் நெகிழ் மேற்பரப்பில் அதிக அழுத்தம் சின்டரிங் ஏற்படுகிறது, இதன் விளைவாக சிலிண்டர் உடலின் மேற்பரப்பில் விரிசல் ஏற்படுகிறது. பிழியப்பட்ட உலோகம் கீழே விழுந்து சிலிண்டரில் உள்ளது, கீறல்கள் ஏற்படுகிறது.

③ பைப்லைன்கள் வழியாக வெளிநாட்டு பொருட்கள் நுழையும் பல்வேறு சூழ்நிலைகள் உள்ளன.

அ. சுத்தம் செய்யும் போது கவனம் செலுத்துவதில்லை. குழாய் நிறுவப்பட்டு சுத்தம் செய்யப்பட்ட பிறகு, அது சிலிண்டர் தொகுதி வழியாக செல்லக்கூடாது. சிலிண்டர் தொகுதியின் எண்ணெய் துறைமுகத்தின் முன் பைபாஸ் பைப்லைன் நிறுவப்பட வேண்டும். இது மிகவும் முக்கியமானது. இல்லையெனில், குழாயில் உள்ள வெளிநாட்டு பொருட்கள் சிலிண்டருக்குள் நுழையும், அவை நுழைந்தவுடன், அவற்றை அகற்றுவது கடினமாக இருக்கும், அதற்கு பதிலாக சிலிண்டருக்குள் கொண்டு செல்லப்படும். மேலும், சுத்தம் செய்யும் போது, குழாய் நிறுவல் நடவடிக்கைகளின் போது நுழையக்கூடிய வெளிநாட்டு பொருட்களை அகற்றும் முறையை கருத்தில் கொள்வது அவசியம். கூடுதலாக, குழாயின் உள்ளே அரிப்பை முழுவதுமாக அகற்ற குழாய் நிறுவலுக்கு முன் அமில கழுவுதல் மற்றும் பிற நடைமுறைகளை மேற்கொள்ள வேண்டும்.

பி. குழாய் செயலாக்கத்தின் போது சில்லுகள் உருவாகின்றன. குழாய் நீளமாக வெட்டப்பட்ட பிறகு, இரு முனைகளிலும் டிபரரிங் செயல்பாட்டின் போது எச்சம் இருக்கக்கூடாது. மேலும், வெல்டிங் பைப்லைன் செயல்பாடுகள் மேற்கொள்ளப்படும் இடத்திற்கு அருகில் எஃகு குழாய்களை வைப்பது, வெல்டிங்கின் போது வெளிநாட்டு பொருட்கள் கலப்பதற்கு காரணமாகும். வெல்டிங் அறுவை சிகிச்சை தளத்திற்கு அருகில் வைக்கப்படும் குழாய்கள் அவற்றின் திறப்புகளை சீல் வைத்திருக்க வேண்டும். குழாய் பொருத்தும் பொருட்கள் தூசி இல்லாத பணியிடத்தில் முழுமையாக தயாரிக்கப்பட வேண்டும் என்பதையும் கவனத்தில் கொள்ள வேண்டும்.

c. சீல் டேப் சிலிண்டருக்குள் நுழைகிறது. ஒரு எளிய சீல் பொருளாக, பாலிடெட்ராஃப்ளூரோஎத்திலீன் பிளாஸ்டிக் சீல் டேப் பெரும்பாலும் நிறுவல் மற்றும் ஆய்வுக்கு பயன்படுத்தப்படுகிறது. நேரியல் மற்றும் துண்டு வடிவ சீல் செய்யும் பொருட்களின் முறுக்கு முறை சரியாக இல்லாவிட்டால், சீல் டேப் துண்டிக்கப்பட்டு உருளைக்குள் நுழையும். ஒரு துண்டு வடிவத்துடன் கூடிய சீல் உறுப்பு நெகிழ் பகுதியின் முறுக்கு மீது எந்த தாக்கத்தையும் ஏற்படுத்தாது, ஆனால் சிலிண்டரின் ஒரு வழி வால்வு செயலிழக்க அல்லது இடையக ஒழுங்குபடுத்தும் வால்வு முழுமையாக சரிசெய்யப்படாமல் போகலாம்; சுற்றுக்கு, இது தலைகீழ் வால்வு, வழிதல் வால்வு மற்றும் அழுத்தம் குறைக்கும் வால்வு ஆகியவற்றின் செயலிழப்புக்கு காரணமாக இருக்கலாம்.

பழமையான பழுதுபார்க்கும் முறையானது, சேதமடைந்த கூறுகளை பழுதுபார்ப்பதற்காக பிரித்தெடுப்பது மற்றும் அவுட்சோர்ஸ் செய்வது அல்லது தூரிகை முலாம் அல்லது ஒட்டுமொத்த மேற்பரப்பு ஸ்கிராப்பிங் செய்வது. பழுதுபார்க்கும் சுழற்சிஹைட்ராலிக் சிலிண்டர்உடலில் கீறல்கள் நீளமானது மற்றும் பழுதுபார்க்கும் செலவு அதிகம்.

பழுதுபார்க்கும் செயல்முறை:

1. கீறப்பட்ட பகுதியை ஆக்ஸிஜன் அசிட்டிலீன் சுடரால் சுடவும் (வெப்பநிலையைக் கட்டுப்படுத்தவும் மற்றும் மேற்பரப்பு அனீலிங் தவிர்க்கவும்), மேலும் பல ஆண்டுகளாக உலோகப் பரப்பில் இருந்து வெளியேறும் எண்ணெயை அகற்றவும்.

2. ஆங்கிள் கிரைண்டரைப் பயன்படுத்தி கீறப்பட்ட பகுதியை மேற்பரப்பச் செய்து, குறைந்தபட்சம் 1 மில்லிமீட்டர் ஆழத்திற்கு மெருகூட்டவும், மேலும் வழிகாட்டி ரயிலில் பள்ளங்களை உருவாக்கவும், முன்னுரிமை டோவ்டெயில் பள்ளங்கள். அழுத்த சூழ்நிலையை மாற்ற கீறலின் இரு முனைகளிலும் ஆழமான துளைகளை துளைக்கவும்.

3. அசிட்டோன் அல்லது நீரற்ற எத்தனாலில் நனைத்த டிக்ரீஸ் செய்யப்பட்ட பருத்தியால் மேற்பரப்பை சுத்தம் செய்யவும்.

4. கீறப்பட்ட மேற்பரப்பில் உலோக பழுதுபார்க்கும் பொருட்களைப் பயன்படுத்துங்கள்; முதல் அடுக்கு மெல்லியதாகவும், சமமாகவும், முற்றிலும் கீறப்பட்ட மேற்பரப்பை உள்ளடக்கியதாகவும் இருக்க வேண்டும், இது பொருள் மற்றும் உலோக மேற்பரப்புக்கு இடையில் சிறந்த ஒட்டுதலை உறுதிப்படுத்துகிறது. பின்னர், முழு பழுதுபார்க்கும் பகுதிக்கும் பொருளைப் பயன்படுத்துங்கள் மற்றும் வழிகாட்டி ரயிலின் மேற்பரப்பை விட சற்று அதிகமாக, பொருள் நிரப்பப்பட்டு தேவையான தடிமன் அடையும் என்பதை உறுதிப்படுத்த மீண்டும் மீண்டும் அழுத்தவும்.

5. பொருள் அதன் அனைத்து பண்புகளையும் 24 ℃ இல் முழுமையாக அடைய 24 மணிநேரம் ஆகும். நேரத்தை மிச்சப்படுத்த, டங்ஸ்டன் ஆலசன் விளக்கைப் பயன்படுத்தி வெப்பநிலையை அதிகரிக்கலாம். ஒவ்வொரு 11 ℃ வெப்பநிலை அதிகரிப்புக்கும், குணப்படுத்தும் நேரம் பாதியாக குறைக்கப்படுகிறது. உகந்த குணப்படுத்தும் வெப்பநிலை 70 ℃ ஆகும்.

6. பொருள் திடப்படுத்திய பிறகு, வழிகாட்டி ரயிலின் மேற்பரப்பிற்கு மேலே உள்ள பொருளை சரிசெய்து சமன் செய்ய நன்றாக அரைக்கும் கல் அல்லது ஸ்கிராப்பரைப் பயன்படுத்தவும், கட்டுமானம் முடிந்தது.